Equipos para pintura industrial: herramientas que garantizan calidad y eficiencia

Descubre los equipos clave para la pintura industrial y cómo pueden mejorar la calidad y eficiencia de tus proyectos.

Índice

En el competitivo mundo de la pintura industrial, la elección de los equipos pintura industrial adecuados marca una diferencia significativa en términos de calidad, eficiencia y sostenibilidad. Los profesionales del sector saben que contar con la maquinaria correcta no solo optimiza los tiempos de entrega, sino que garantiza acabados profesionales que cumplen con las exigentes normativas industriales. Este artículo examina los equipos esenciales que todo profesional de la pintura industrial debería considerar para elevar sus estándares de trabajo.

La industria de recubrimientos ha experimentado avances tecnológicos notables en las últimas décadas, transformando lo que antes eran procesos manuales y laboriosos en procedimientos altamente eficientes y precisos. Desde pulverizadores sin aire hasta robots de pintura completamente automatizados, estas herramientas están redefiniendo los parámetros de calidad y productividad en el sector.

Tanto si eres un profesional experimentado buscando actualizar tu equipamiento como si estás iniciándote en el campo de la pintura industrial, comprender las características, ventajas y aplicaciones óptimas de cada tipo de equipo resulta fundamental para realizar inversiones inteligentes que potencien tu negocio.

Pulverizadores sin aire: eficiencia en grandes superficies

Los pulverizadores sin aire (airless) representan uno de los avances más significativos en la tecnología de aplicación de pinturas industriales. Estos sistemas han revolucionado la forma en que se abordan proyectos de gran escala, permitiendo cubrir extensas superficies en una fracción del tiempo que requeriría un método tradicional.

A diferencia de los sistemas convencionales que utilizan aire comprimido para atomizar la pintura, los pulverizadores sin aire emplean alta presión hidráulica para forzar el recubrimiento a través de un pequeño orificio en la boquilla. Esta tecnología genera un patrón de pulverización uniforme que resulta ideal para superficies amplias como fachadas industriales, tanques de almacenamiento, barcos y estructuras metálicas de gran tamaño.

Estos equipos pueden manejar recubrimientos de alta viscosidad, incluyendo epóxidos, poliuretanos y materiales anticorrosivos, sin necesidad de diluirlos excesivamente, lo que preserva las propiedades protectoras del producto. La presión operativa típica oscila entre 1,500 y 3,000 psi, generando un flujo constante que asegura una capa homogénea.

Los modelos más avanzados incorporan controles digitales que permiten ajustar con precisión la presión y el flujo según las especificaciones exactas de cada proyecto. Algunos fabricantes como Tritech Industries y los pulverizadores sin aire han desarrollado sistemas que incluyen monitoreo en tiempo real del consumo de material, ayudando a controlar costos y reducir el impacto ambiental.

Ventajas de los pulverizadores sin aire

La adopción de pulverizadores sin aire en entornos industriales se justifica por múltiples beneficios que impactan directamente en la productividad y calidad del trabajo:

- Mayor velocidad de aplicación: Pueden cubrir hasta cinco veces más superficie que los métodos tradicionales en el mismo tiempo.

- Reducción significativa de overspray: Generan hasta un 55% menos de neblina de pintura comparado con los sistemas convencionales, minimizando el desperdicio y la contaminación.

- Menor consumo de material: La transferencia de pintura a la superficie es más eficiente, con tasas que pueden alcanzar el 70-75% frente al 30-40% de los sistemas convencionales.

- Penetración superior: La alta presión favorece la penetración del recubrimiento en superficies porosas o irregulares.

- Acabado uniforme: Produce capas consistentes sin marcas de solape o variaciones de espesor.

- Versatilidad: Capacidad para manejar diversos tipos de recubrimientos, desde imprimaciones delgadas hasta materiales texturizados.

Un estudio reciente del Instituto Tecnológico de Recubrimientos reveló que las empresas que implementaron pulverizadores sin aire en sus operaciones experimentaron una reducción promedio del 27% en los tiempos de ejecución de proyectos y un ahorro del 18% en costes de material. Estas cifras subrayan el impacto positivo que estos equipos pueden tener en la rentabilidad de un negocio de pintura industrial.

La inversión inicial en un pulverizador sin aire profesional puede oscilar entre los 2,000 y 10,000 euros, dependiendo de la potencia, capacidad y características adicionales. Sin embargo, este coste se amortiza rápidamente gracias a la mejora en productividad y la reducción de desperdicios.

Pistolas de pintura de alta presión para acabados perfectos

Las pistolas de pintura de alta presión representan un componente fundamental en el arsenal de herramientas para pintura industrial, especialmente cuando el acabado final requiere un nivel excepcional de uniformidad y calidad. Estos dispositivos han evolucionado significativamente, incorporando tecnologías que permiten un control preciso sobre parámetros cruciales como el patrón de pulverización, el volumen de material y la presión de aplicación.

El principio de funcionamiento de estas pistolas se basa en la atomización de la pintura mediante una combinación óptima de aire y fluido, creando una niebla fina que se deposita uniformemente sobre la superficie. Los modelos más avanzados pueden trabajar con presiones entre 30 y 70 psi, aunque algunas aplicaciones específicas pueden requerir ajustes distintos.

La configuración HVLP (Alto Volumen, Baja Presión) ha ganado popularidad en entornos industriales donde las normativas ambientales son estrictas, ya que ofrece una mayor eficiencia de transferencia, reduciendo significativamente el desperdicio de material y las emisiones nocivas. Por otro lado, las pistolas LVLP (Bajo Volumen, Baja Presión) proporcionan ventajas similares con un menor consumo de aire comprimido, haciéndolas ideales para instalaciones con sistemas de compresión limitados.

Los componentes que definen la calidad de una pistola de alta presión incluyen:

- Boquillas de precisión: Fabricadas generalmente en acero inoxidable o carburo de tungsteno para máxima durabilidad con tamaños que van desde 0,8 mm hasta 2,2 mm dependiendo del material a aplicar.

- Reguladores integrados: Permiten ajustes precisos en la presión y el caudal de material directamente desde la pistola.

- Sistemas antigoteo: Previenen el desperdicio de material y posibles defectos en el acabado.

- Cuerpos ergonómicos: Diseñados para reducir la fatiga del operario durante usos prolongados.

- Filtros internos: Aseguran que el recubrimiento esté libre de impurezas que podrían comprometer el acabado.

Los fabricantes líderes han introducido innovaciones como gatillos de acción suave que reducen la resistencia durante el uso prolongado, así como sistemas de cambio rápido de color que minimizan los tiempos de preparación entre aplicaciones de diferentes tonalidades, un factor crítico en entornos de producción industrial.

Áreas de aplicación ideales

Las pistolas de pintura de alta presión destacan particularmente en ciertas aplicaciones industriales donde la precisión y calidad del acabado son prioritarias:

- Aparcamientos industriales y señalización: La uniformidad en la aplicación garantiza líneas de demarcación nítidas y duraderas.

- Maquinaria pesada: El recubrimiento adecuado no solo proporciona estética sino también protección contra la corrosión en condiciones extremas.

- Componentes aeroespaciales: Donde las tolerancias son mínimas y cada micra de espesor debe ser controlada con exactitud.

- Implementos agrícolas: Expuestos constantemente a elementos abrasivos y productos químicos que exigen recubrimientos de alta calidad.

- Mobiliario industrial y equipamiento metálico: Requieren acabados resistentes a abrasiones y desgaste diario.

- Industria naval: Específicamente para componentes donde el acabado debe resistir la constante exposición a ambientes salinos.

En instalaciones industriales de pintado, estas pistolas suelen utilizarse en cabinas presurizadas que controlan factores ambientales como temperatura, humedad y pureza del aire, maximizando así la calidad del acabado. Las cabinas modernas incorporan sistemas de filtración multinivel que capturan hasta el 98% del overspray, cumpliendo con normativas ambientales cada vez más estrictas.

¿Cómo seleccionar la pistola de alta presión adecuada para un proyecto industrial específico? Los factores determinantes incluyen el tipo de recubrimiento a aplicar, el tamaño y complejidad de las piezas, el volumen de producción previsto y las condiciones ambientales de trabajo. La consulta con especialistas y proveedores especializados puede ayudar a identificar el modelo que ofrecerá el mejor equilibrio entre inversión y resultados para cada aplicación particular.

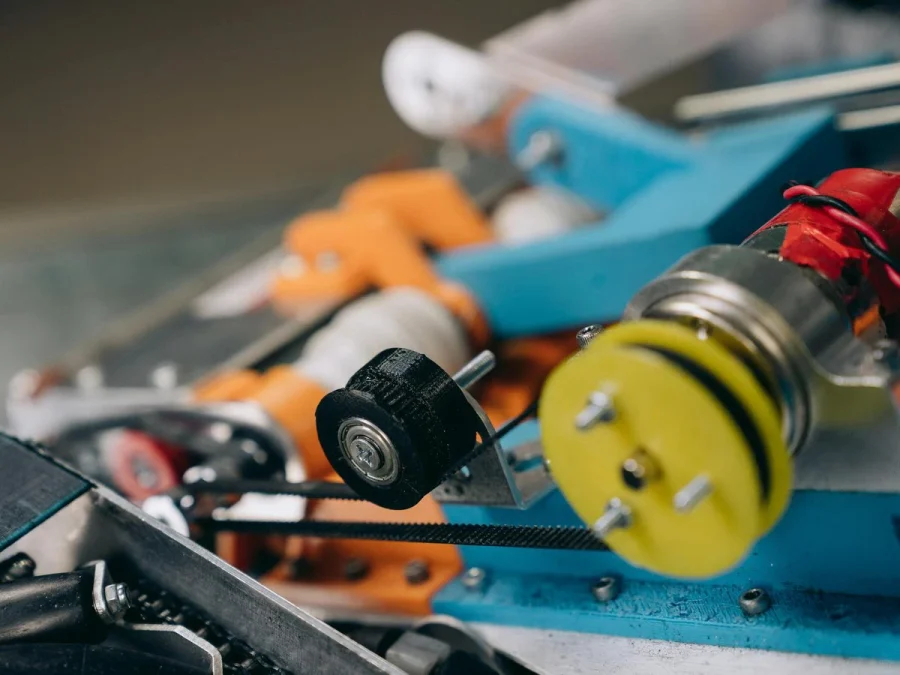

Robot de pintura: la revolución automatizada

La integración de robots en los procesos de pintura industrial representa uno de los avances más significativos en el sector durante las últimas décadas. Estos sistemas automatizados están transformando radicalmente los estándares de precisión, consistencia y eficiencia en aplicaciones donde la repetibilidad y control exacto son fundamentales.

Los robots de pintura modernos combinan mecánica de precisión, sistemas de control avanzados y software especializado para replicar -y en muchos casos superar- las habilidades de aplicadores humanos experimentados. Su capacidad para ejecutar movimientos programados con variaciones mínimas (precisión de hasta ±0.1 mm) garantiza una consistencia imposible de lograr manualmente, especialmente en producciones de alto volumen.

La arquitectura típica de un robot de pintura industrial incluye un brazo articulado con 6 o 7 ejes de movimiento, controladores programables, sistemas de cambio rápido de herramientas, y aplicadores especializados. Los modelos más avanzados incorporan sensores que permiten ajustes en tiempo real basados en variables como la posición exacta de la pieza, la distancia de pulverización o incluso la viscosidad del recubrimiento.

Empresas como FANUC America han desarrollado robots específicamente diseñados para entornos de pintura industrial con certificaciones para áreas peligrosas (Clase I, División 1), carcasas selladas que protegen los componentes electrónicos de vapores y partículas, y sistemas intuitivos de programación que facilitan la configuración incluso para operadores sin experiencia previa en robótica.

Entre las capacidades más destacadas de los sistemas robotizados modernos se encuentran:

- Programación por aprendizaje: Donde un operador guía manualmente al robot para “enseñarle” la trayectoria óptima.

- Simulación virtual: Permite programar y optimizar procesos completos en entornos digitales antes de implementarlos.

- Control adaptativo: Ajusta parámetros como velocidad, distancia y caudal de pintura en tiempo real según las condiciones detectadas.

- Sistemas de visión integrados: Reconocen variaciones en las piezas y ajustan sus trayectorias automáticamente.

- Monitoreo de consumo: Registran con precisión el material utilizado, generando datos valiosos para optimización de costes.

La implementación de robots de pintura representa una inversión significativa que oscila entre 50.000 y 150.000 euros por unidad, dependiendo de la complejidad y capacidades del sistema. Sin embargo, los análisis de retorno de inversión muestran periodos de amortización típicamente entre 18 y 36 meses para instalaciones con volúmenes medianos a altos de producción.

Impacto en la seguridad laboral

Más allá de los evidentes beneficios en términos de productividad y calidad, la automatización mediante robots de pintura está revolucionando la seguridad laboral en un sector tradicionalmente expuesto a riesgos significativos:

- Reducción de exposición a compuestos orgánicos volátiles (VOCs): Los operarios pueden supervisar el proceso desde áreas ventiladas, minimizando el contacto con vapores nocivos.

- Eliminación de posturas forzadas: Se reducen los trastornos musculoesqueléticos asociados con movimientos repetitivos y posiciones incómodas durante el pintado manual.

- Protección frente a entornos ATEX: Los robots pueden operar en atmósferas potencialmente explosivas, reduciendo el riesgo para los trabajadores.

- Disminución de errores humanos: La programación precisa elimina factores como fatiga o distracciones que pueden conducir a accidentes.

- Optimización ergonómica: El rol del operario evoluciona hacia tareas de supervisión y control que implican menor desgaste físico.

Un estudio realizado por el Instituto de Seguridad Industrial documentó una reducción del 64% en incidentes relacionados con exposición a sustancias tóxicas en plantas que implementaron sistemas robotizados de pintura. Asimismo, el registro de lesiones por movimientos repetitivos disminuyó en un 47% durante los dos años posteriores a la automatización.

Las normativas de seguridad actuales, como la Directiva 2006/42/CE relativa a máquinas, establecen requisitos específicos para la integración segura de robots en entornos industriales, incluyendo barreras físicas, cortinas fotoeléctricas y sistemas de parada de emergencia. Los fabricantes han respondido desarrollando robots colaborativos (cobots) con características de seguridad intrínseca, como sensores de fuerza que detectan contactos inesperados y detienen el movimiento inmediatamente.

¿Están los robots de pintura limitados a grandes corporaciones? Aunque históricamente su adopción comenzó en grandes fabricantes automotivos y aeroespaciales, la evolución tecnológica ha permitido el desarrollo de soluciones más compactas y asequibles, adecuadas para PYMES. Además, están surgiendo modelos de negocio basados en el alquiler o “robotics-as-a-service” que permiten acceder a estas tecnologías sin grandes inversiones iniciales.

Pistolas de pulverización electrostáticas y su eficiencia

La tecnología de pulverización electrostática representa uno de los avances más significativos en la optimización de procesos de pintura industrial. Este sistema se fundamenta en principios físicos básicos pero poderosos: las partículas con cargas opuestas se atraen entre sí. Aplicando este concepto a la pintura industrial, se logra una revolución en términos de eficiencia de transferencia y calidad de acabado.

El funcionamiento de las pistolas electrostáticas se basa en aplicar una carga eléctrica negativa a las partículas de pintura mientras salen del aplicador. Simultáneamente, la pieza a pintar se conecta a tierra, creando así una diferencia de potencial. Este campo electrostático genera una fuerza de atracción que literalmente “envuelve” al objeto con la pintura, alcanzando incluso áreas que normalmente serían difíciles de cubrir con métodos convencionales.

Los componentes principales de un sistema de pulverización electrostática incluyen:

- Generador de alta tensión: Produce voltajes entre 60 y 100 kV para cargar las partículas.

- Electrodo: Transmite la carga a la pintura durante la atomización.

- Controlador de parámetros: Permite ajustar voltaje, corriente y otros factores según requerimientos específicos.

- Sistemas de seguridad: Incluyen detección de arcos eléctricos y cortocircuitos para prevenir accidentes.

- Aplicadores especializados: Diseñados para optimizar el patrón de carga y distribución del material.

La eficiencia de transferencia -porcentaje de pintura que efectivamente se adhiere a la superficie objetivo- constituye el beneficio más destacado de esta tecnología. Mientras los sistemas convencionales logran tasas de transferencia entre 30-60%, las pistolas electrostáticas alcanzan eficiencias del 65-90%, dependiendo de la geometría de la pieza y las condiciones de aplicación.

Esta superior eficiencia se traduce en ventajas tangibles para operaciones industriales:

- Reducción del consumo de material: Estudios comparativos demuestran ahorros de hasta un 40% en la cantidad de pintura utilizada para cubrir una misma superficie.

- Disminución del tiempo de aplicación: La capacidad de cubrir áreas de difícil acceso en una sola pasada reduce los tiempos de proceso.

- Menor generación de residuos: El reducido over spray minimiza la contaminación y los costes asociados con la gestión de residuos.

- Uniformidad de capa: La atracción electrostática favorece la distribución homogénea del recubrimiento, evitando acumulaciones o zonas con insuficiente cobertura.

- Reducción de defectos: Menor incidencia de chorreos, cráteres y otros defectos comunes en la aplicación manual.

Los avances recientes en esta tecnología incluyen sistemas inteligentes que ajustan automáticamente la carga en función de la conductividad del material, la distancia al objeto y otros parámetros. Algunos fabricantes han desarrollado aplicadores con capacidad para cambiar dinámicamente entre modos de alta y baja tensión, optimizando la deposición en geometrías complejas con cavidades profundas o bordes pronunciados.

Utilización en superficies metálicas

Aunque la tecnología electrostática puede aplicarse a diversos materiales, alcanza su máximo potencial cuando se utiliza sobre superficies metálicas, donde la conductividad natural del sustrato amplifica significativamente el efecto envolvente. Las aplicaciones industriales más habituales incluyen:

- Componentes automotrices: Desde carrocerías completas hasta piezas individuales como llantas, parachoques o componentes del motor.

- Estructuras metálicas: Vigas, perfiles y armazones para construcción industrial.

- Gabinetes y paneles eléctricos: Donde la uniformidad del recubrimiento es crucial para la protección contra la corrosión.

- Maquinaria agrícola e industrial: Sometida a condiciones extremas que exigen acabados de alta durabilidad.

- Mobiliario metálico: Desde estanterías industriales hasta equipamiento hospitalario.

- Componentes aeroespaciales: Donde el control preciso del espesor y la uniformidad son requisitos críticos.

La implementación de sistemas electrostáticos en estos contextos ha demostrado mejoras cuantificables en términos de calidad y durabilidad. Un estudio de caso en una planta de fabricación de equipos agrícolas documentó una reducción del 27% en las reclamaciones relacionadas con corrosión prematura tras la transición a aplicación electrostática, atribuible a la mayor consistencia en el espesor del recubrimiento.

Para maximizar los beneficios de esta tecnología en superficies metálicas, deben considerarse ciertos factores clave:

- Preparación adecuada del sustrato: La conductividad óptima requiere superficies libres de contaminantes aislantes como óxidos o grasas.

- Conexión a tierra efectiva: Fundamental para establecer el diferencial de carga necesario; debe verificarse regularmente.

- Control ambiental: La humedad relativa entre 50-70% favorece el rendimiento del sistema; condiciones muy secas pueden generar problemas de conducción.

- Formulación específica de recubrimientos: Pinturas desarrolladas específicamente para aplicación electrostática incorporan aditivos que optimizan la respuesta a la carga eléctrica.

¿Qué consideraciones debe tener en cuenta una empresa al evaluar la transición hacia sistemas electrostáticos? Además del coste inicial del equipamiento, que puede oscilar entre 5.000 y 30.000 euros dependiendo de la complejidad y nivel de automatización, deben contemplarse adaptaciones en las instalaciones como sistemas mejorados de ventilación, elementos de conexión a tierra y posible reformulación de recubrimientos. No obstante, el retorno de inversión suele materializarse en periodos relativamente cortos gracias a los ahorros en material y mano de obra.

La tecnología de pulverización electrostática se complementa perfectamente con las Guía para aplicar pintura en polvo, donde la carga eléctrica juega un papel fundamental en la adhesión de las partículas de polvo antes del curado térmico. Esta sinergia permite ciclos completos de acabado de alta eficiencia y sostenibilidad.

¿Qué equipo de pintura industrial ofrece la mejor relación calidad-precio?

La determinación del equipo con mejor relación calidad-precio no puede establecerse de manera universal, ya que depende intrínsecamente de múltiples variables específicas de cada operación industrial. Sin embargo, es posible analizar factores clave que influyen en esta ecuación para facilitar la toma de decisiones informadas.

La evaluación debe comenzar con un análisis detallado del tipo de proyectos, volumen de trabajo, diversidad de recubrimientos y expectativas de calidad. Para operaciones de escala media con superficies predominantemente planas y recubrimientos convencionales, los pulverizadores sin aire ofrecen generalmente un equilibrio óptimo entre inversión inicial, versatilidad y productividad.

El cálculo del retorno de inversión (ROI) debe incorporar no solo el coste de adquisición, sino también:

- Costes operativos: Consumo energético, mantenimiento preventivo y reparaciones previstas.

- Eficiencia de transferencia: Porcentaje de material efectivamente depositado en la superficie objetivo.

- Vida útil esperada: Durabilidad del equipo en condiciones normales de operación industrial.

- Versatilidad de aplicaciones: Capacidad para adaptarse a diferentes proyectos y recubrimientos.

- Requisitos de formación: Tiempo y recursos necesarios para capacitar al personal.

Un análisis comparativo realizado por el Centro de Investigación de Tecnologías de Recubrimiento evaluó diversos equipos en condiciones controladas, revelando que:

- Para volúmenes bajos y trabajos diversos: Las pistolas HVLP presentaron la amortización más rápida (9-12 meses).

- Para producción a escala media: Los sistemas airless recuperaron la inversión en 12-18 meses gracias a su rapidez de aplicación.

- Para operaciones especializadas o de alto volumen: Los equipos electrostáticos, a pesar de su mayor coste inicial, demostraron el mejor ROI a largo plazo (24-36 meses) debido al significativo ahorro en material.

La automatización mediante robots, aunque requiere mayor inversión inicial, puede representar la opción más rentable para operaciones con altos volúmenes de producción estandarizada, especialmente considerando que estos sistemas pueden operar continuamente en múltiples turnos sin degradación de la calidad.

Los fabricantes están desarrollando modelos “híbridos” que combinan tecnologías complementarias, como sistemas airless con capacidades electrostáticas o pulverizadores convencionales con asistencia robótica para trayectorias complejas. Estas soluciones proporcionan un escalamiento progresivo que permite a empresas en crecimiento acceder a tecnologías avanzadas sin comprometer totalmente su presupuesto de capital.

¿Cómo seleccionar el equipo adecuado según el tipo de proyecto industrial?

La selección del equipamiento óptimo para pintura industrial requiere un enfoque metodológico que considere múltiples variables técnicas, operativas y económicas. Esta decisión estratégica puede determinar no solo la calidad del resultado final, sino también la rentabilidad global del proyecto.

El primer paso consiste en caracterizar con precisión los parámetros fundamentales del proyecto:

- Naturaleza del sustrato: Materiales como acero, aluminio, composite o concreto requieren tecnologías de aplicación específicas.

- Geometría y dimensiones: Superficies planas extensas versus componentes con geometrías complejas demandan diferentes capacidades de cobertura.

- Especificaciones del recubrimiento: Viscosidad, contenido de sólidos, tipo de solvente y propiedades reológicas influyen decisivamente en la compatibilidad con distintos equipos.

- Requisitos de acabado: Niveles de brillo, uniformidad, espesor de película y tolerancias aceptables.

- Volumen y frecuencia: Producción continua versus proyectos esporádicos determinan el grado de automatización conveniente.

- Condiciones ambientales: Temperatura, humedad y presencia de contaminantes pueden limitar las opciones viables.

Para proyectos de mantenimiento industrial con superficies diversas y acceso limitado, los equipos portátiles como pistolas HVLP o sistemas airless compactos ofrecen la flexibilidad necesaria. El proceso de metalizado: métodos y prácticas suele requerir equipos especializados que aseguren la adherencia y uniformidad críticas para este tipo de recubrimiento.

En contraste, las líneas de producción se benefician de soluciones automatizadas como robots o sistemas en cadena que garantizan consistencia y minimizamos tiempos muertos. Para estas aplicaciones, factores adicionales a considerar incluyen:

- Capacidad de integración con sistemas existentes (PLC, SCADA, etc.)

- Facilidad de programación para diferentes referencias

- Tiempos de cambio entre productos o colores

- Sistemas de limpieza automática

- Capacidades de diagnóstico y mantenimiento predictivo

Para proyectos de recubrimientos protectores especializados, como los que se aplican en ambientes corrosivos o con requisitos específicos de resistencia química, es fundamental seleccionar equipos capaces de manejar materiales de alta viscosidad y aplicarlos con precisión controlada. Las técnicas avanzadas de granallado y preparación de superficies constituyen un complemento esencial para maximizar el rendimiento de estos sistemas.

Una matriz de decisión efectiva debe ponderar estos factores según su impacto relativo en el proyecto específico. Los expertos recomiendan asignar pesos porcentuales a criterios como:

- Compatibilidad técnica con el recubrimiento (25-30%)

- Capacidad para lograr la calidad requerida (20-25%)

- Productividad y eficiencia (15-20%)

- Costo total de propiedad (15-20%)

- Flexibilidad para futuros proyectos (10-15%)

Esta evaluación estructurada proporciona un marco objetivo para comparar diferentes opciones tecnológicas y seleccionar la que mejor se alinee con los requisitos específicos de cada proyecto industrial.

Mantenimiento preventivo: clave para prolongar la vida útil del equipo

La implementación de un programa de mantenimiento preventivo riguroso constituye un factor determinante en la longevidad y el rendimiento óptimo de los equipos de pintura industrial. Más allá de evitar costosas interrupciones en la producción, un mantenimiento sistemático garantiza la seguridad operativa, la calidad del acabado y la eficiencia energética.

Beneficios del mantenimiento preventivo

- Reducción de averías inesperadas: La inspección regular de componentes como bombas, boquillas, filtros o mangueras permite detectar signos de desgaste antes de que deriven en fallos graves.

- Mayor vida útil del equipo: Al mantener cada parte en condiciones óptimas, se minimiza la necesidad de reemplazos prematuros y se maximiza la rentabilidad de la inversión.

- Calidad constante del producto: Un equipo bien mantenido asegura un flujo uniforme y preciso de pintura, lo cual se traduce en acabados homogéneos y cumplimiento de estándares de calidad.

- Ahorro energético y menor consumo de insumos: Equipos en buen estado requieren menos energía para funcionar y permiten un uso más eficiente de la pintura y disolventes.

Componentes clave a revisar

Un programa de mantenimiento preventivo debe incluir revisiones periódicas de:

- Filtros y sistemas de aire: La acumulación de partículas puede obstruir el flujo y afectar la presión, generando defectos en la aplicación.

- Bombas de alta presión: Revisar juntas, sellos y válvulas para evitar fugas o pérdidas de presión.

- Boquillas y pistolas de aplicación: Limpiar y verificar el estado de desgaste para garantizar una atomización precisa.

- Paneles de control y sensores: Asegurar su correcto funcionamiento evita errores en la dosificación y temperatura.

Frecuencia y planificación

Establecer una frecuencia de mantenimiento basada en horas de uso o ciclos de trabajo es esencial. Además, conviene llevar un registro detallado de las intervenciones realizadas, lo cual facilita la toma de decisiones a largo plazo y mejora la trazabilidad.

Formación del personal

Un aspecto a menudo olvidado es la formación del equipo técnico y operario. Instruir al personal en tareas básicas de mantenimiento diario, como limpieza de componentes y detección temprana de fallos, puede marcar una gran diferencia.

En conclusión, el mantenimiento preventivo no debe verse como un gasto, sino como una inversión estratégica. Su correcta implementación permite no solo reducir costes operativos, sino también mejorar la competitividad, al garantizar equipos más fiables, seguros y productivos.

Los materiales ecológicos mejoran la eficiencia y reducen el impacto ambiental en procesos de pintura industrial.

La automatización en pintura mejora la uniformidad, reduce consumos y marca el futuro del pintado industrial.

En Spraymaq presentamos los avances clave en sistemas de metalizado que están mejorando la precisión y el rendimiento en la industria.

Las nuevas tendencias en granallado combinan digitalización, sostenibilidad y personalización para lograr procesos más precisos, eficientes y rentables.

La tecnología de pintura electrostática evoluciona con más control, precisión y sostenibilidad en cada aplicación.

Los sistemas de ventilación en cabinas de pintura garantizan seguridad, eficiencia y acabados de calidad