En Spraymaq presentamos los avances clave en sistemas de metalizado que están mejorando la precisión y el rendimiento en la industria.

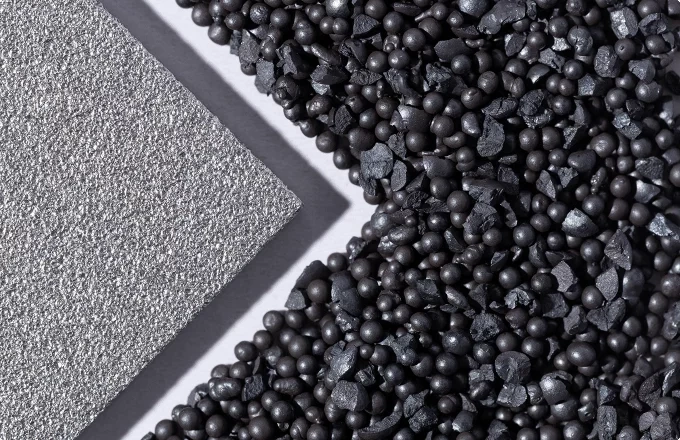

Las nuevas tendencias en granallado combinan digitalización, sostenibilidad y personalización para lograr procesos más precisos, eficientes y rentables.

La tecnología de pintura electrostática evoluciona con más control, precisión y sostenibilidad en cada aplicación.

Los sistemas de ventilación en cabinas de pintura garantizan seguridad, eficiencia y acabados de calidad

Un taller de pintura industrial eficiente combina planificación, tecnología y control ambiental para obtener acabados de calidad con menor consumo y mayor rendimiento.

La seguridad en pintura y granallado protege al operario y garantiza acabados de calidad. Descubre los riesgos clave y cómo prevenirlos eficazmente.