Cabinas de mangas: funcionamiento y ventajas en la filtración industrial

Descubre cómo las cabinas de mangas optimizan la filtración industrial y sus ventajas para mejorar la calidad del aire en instalaciones.

Índice

Introducción a las cabinas de mangas

Las cabinas de mangas representan una solución avanzada de filtración industrial diseñada para capturar partículas contaminantes del aire y mejorar significativamente la calidad ambiental en entornos de trabajo. Estos sistemas, también conocidos como filtros de mangas o colectores de polvo con mangas, constituyen un elemento fundamental en la cadena de control de emisiones contaminantes que numerosas industrias implementan para cumplir con normativas ambientales y garantizar la seguridad laboral.

En su concepto básico, una cabina de mangas funciona como un sistema de captación que separa eficientemente las partículas sólidas suspendidas en el aire mediante un conjunto de mangas o bolsas filtrantes. Esta tecnología ha revolucionado los procesos industriales al permitir la captura de partículas microscópicas con una eficiencia que puede superar el 99% en muchas aplicaciones.

Los orígenes de estos sistemas se remontan a mediados del siglo XX, cuando las preocupaciones por la contaminación industrial comenzaron a tomar relevancia. Desde entonces, han evolucionado considerablemente, incorporando materiales más resistentes, diseños más eficientes y sistemas de control cada vez más sofisticados.

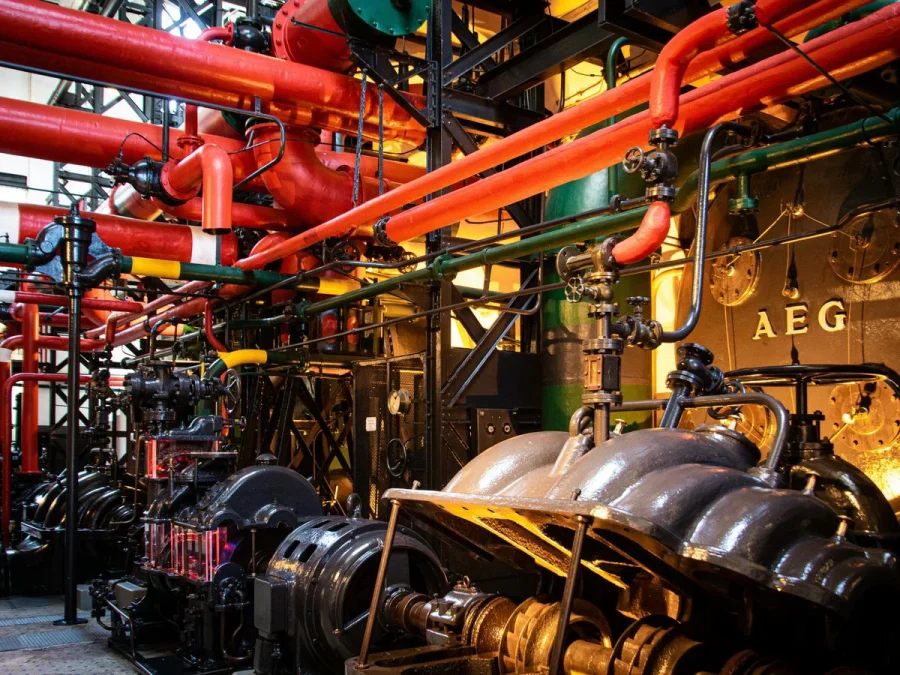

¿Por qué han cobrado tanta importancia las cabinas de mangas en el contexto industrial moderno? La respuesta radica en su versatilidad y eficacia. A diferencia de otros sistemas de filtración, las cabinas de mangas pueden adaptarse a una amplia variedad de industrias y procesos, desde la metalurgia hasta la producción alimentaria, pasando por la fabricación de productos químicos, la industria farmacéutica o las instalaciones de pintura industrial.

Su relevancia aumenta continuamente debido a factores como:

- La creciente presión regulatoria sobre emisiones industriales

- Mayor conciencia sobre los riesgos para la salud asociados con partículas en suspensión

- Necesidad de optimizar procesos productivos minimizando pérdidas de material

- Búsqueda de soluciones sostenibles para la gestión de residuos

En un contexto donde la sostenibilidad y la responsabilidad ambiental se han convertido en pilares fundamentales para cualquier actividad industrial, las cabinas de mangas representan una inversión estratégica que permite a las empresas no solo cumplir con normativas, sino también mejorar sus procesos y reducir su impacto ambiental.

Las cabinas de mangas modernas han trascendido su función original como simples filtros para convertirse en sistemas integrales de gestión de la calidad del aire, incorporando capacidades de monitoreo en tiempo real, mecanismos de autolimpieza y materiales filtrantes de última generación. Esta evolución refleja la importancia que la industria otorga actualmente a la calidad del aire tanto dentro como fuera de las instalaciones.

Funcionamiento de las cabinas de mangas

El funcionamiento de las cabinas de mangas se basa en principios físicos relativamente simples, pero implementados con tecnología sofisticada. Estos sistemas están diseñados para capturar partículas contaminantes mediante un proceso de filtración mecánica que aprovecha diferentes mecanismos de separación como la intercepción directa, la impactación inercial y la difusión.

En su estructura fundamental, una cabina de mangas típica consta de varios componentes esenciales:

- Una carcasa o cámara principal que alberga el sistema

- Un conjunto de mangas o bolsas filtrantes suspendidas verticalmente

- Un sistema de soporte para las mangas (jaulas metálicas)

- Mecanismos de limpieza para regenerar los filtros

- Un sistema de recolección para las partículas capturadas

- Ventiladores y motores que generan el flujo de aire necesario

- Sistemas de control que regulan la operación

¿Cómo circula exactamente el aire dentro de estos sistemas? El proceso comienza cuando el aire contaminado ingresa a la cabina, generalmente mediante la aspiración generada por ventiladores de alta potencia. Este aire es dirigido hacia las mangas filtrantes, que actúan como la barrera principal para las partículas contaminantes.

Las mangas filtrantes están fabricadas con tejidos técnicos especializados que permiten el paso del aire pero retienen las partículas sólidas. Estos materiales pueden variar desde poliéster o polipropileno hasta materiales más avanzados como PTFE (politetrafluoroetileno) laminado, dependiendo de las exigencias específicas de cada aplicación industrial.

El proceso de filtración

El proceso de filtración en una cabina de mangas se desarrolla en varias etapas secuenciales que garantizan la eficiencia del sistema:

1. Captación inicial: El aire contaminado entra en la cabina a través de conductos de aspiración estratégicamente ubicados. La velocidad del flujo suele estar cuidadosamente calculada para optimizar la captación de partículas sin comprometer la eficiencia energética.

2. Distribución del flujo: Dentro de la cabina, el aire se distribuye, dirigiéndose hacia la superficie externa de las mangas filtrantes. Algunas cabinas más avanzadas incorporan deflectores o sistemas de pre-distribución que optimizan este flujo.

3. Filtración primaria: Al entrar en contacto con la superficie de las mangas, las partículas más grandes quedan atrapadas en lo que se conoce como “torta de filtración” o “cake”. Esta capa inicial de partículas acumuladas juega un papel importante en la filtración posterior.

4. Filtración en profundidad: Las partículas más pequeñas penetran parcialmente en el tejido de las mangas, donde quedan atrapadas en la estructura del material filtrante. Este proceso combina diferentes mecanismos físicos:

- Intercepción directa: las partículas quedan atrapadas al intentar pasar entre las fibras

- Impactación inercial: las partículas chocan con las fibras debido a su propia inercia

- Difusión: las partículas ultrafinas se mueven de manera aleatoria (movimiento browniano) hasta encontrar una fibra

- Atracción electrostática: en algunos materiales, cargas electrostáticas ayudan a capturar partículas

5. Paso del aire limpio: El aire, ya filtrado, atraviesa las mangas y se dirige hacia la cámara de aire limpio, para luego ser evacuado al exterior o recirculado, dependiendo del diseño del sistema.

6. Limpieza de filtros: A medida que las partículas se acumulan en las mangas, la resistencia al flujo de aire aumenta. Para mantener la eficiencia del sistema, se implementan mecanismos de limpieza periódica que pueden funcionar por:

- Pulsos de aire comprimido (pulse-jet): inyectan aire a alta presión en sentido contrario al flujo normal

- Agitación mecánica: sacuden físicamente las mangas para desprender las partículas

- Aire inverso: invierten temporalmente el flujo de aire a través de las mangas

7. Recolección de partículas: Las partículas desprendidas durante la limpieza caen por gravedad hacia la parte inferior de la cabina, donde son recolectadas en contenedores específicos para su posterior gestión.

Este ciclo de filtración y limpieza ocurre continuamente mientras el sistema está en funcionamiento, permitiendo una operación prolongada sin necesidad de detener el proceso industrial. Los sistemas más avanzados pueden incluso realizar la limpieza de manera selectiva, enfocándose solo en las secciones que realmente lo necesitan, optimizando así el consumo energético y extendiendo la vida útil de los filtros.

Un aspecto fundamental del proceso es el equilibrio entre la velocidad de filtración (la relación entre el flujo de aire y la superficie filtrante) y la caída de presión a través del sistema. Este balance determina tanto la eficiencia energética como la capacidad de captura de partículas, y constituye uno de los principales parámetros de diseño de cualquier cabina de mangas.

Ventajas de utilizar cabinas de mangas en la industria

La implementación de cabinas de mangas en entornos industriales ofrece una serie de beneficios significativos que trascienden el mero cumplimiento normativo. Estas ventajas explican por qué muchas empresas consideran estos sistemas como una inversión estratégica más que como un gasto obligatorio. Entre las principales ventajas destacan:

Alta eficiencia de filtración: Las cabinas de mangas pueden alcanzar eficiencias de captura superiores al 99.9% para partículas de tamaño micrométrico y submicrométrico. Esta capacidad las convierte en una de las soluciones más efectivas para el control de emisiones particuladas en la industria.

Versatilidad operativa: Pueden adaptarse a diferentes condiciones de operación, tanto en términos de volumen de aire a procesar como de tipo y concentración de partículas. Esta flexibilidad permite su implementación en sectores tan diversos como la minería, la alimentación o la fabricación farmacéutica.

Recuperación de material valioso: En muchos procesos, las partículas captadas no son simples residuos sino material reutilizable o productos con valor comercial. Las cabinas de mangas permiten recuperar estos materiales, contribuyendo a la economía circular dentro de la empresa.

Mejora en la calidad del ambiente laboral: Al reducir significativamente la concentración de partículas en el aire, estas cabinas contribuyen a crear entornos de trabajo más saludables, reduciendo las enfermedades respiratorias y otros problemas de salud asociados con la exposición a polvo industrial.

Cumplimiento normativo simplificado: Con regulaciones ambientales cada vez más estrictas, contar con sistemas de filtración eficientes facilita el cumplimiento legal y evita sanciones potenciales.

Reducción del mantenimiento en equipos adyacentes: Al minimizar la presencia de partículas en el ambiente, se reduce el desgaste en maquinaria y equipos sensibles, prolongando su vida útil y disminuyendo costos de mantenimiento.

Operación continua: Gracias a sus sistemas de limpieza automática, las cabinas modernas pueden funcionar de manera continua durante largos períodos sin necesidad de detener la producción para mantenimiento.

Adaptabilidad a espacios limitados: Su diseño modular permite configuraciones que se adaptan a las limitaciones de espacio en plantas industriales ya establecidas.

Eficiencia en la captación de partículas

La capacidad de capturar eficientemente partículas de diversos tamaños constituye una de las ventajas más significativas de las cabinas de mangas. A diferencia de otros sistemas de filtración, estas cabinas pueden manejar desde partículas grandes (superiores a 10 micrones) hasta material particulado fino (PM2.5) con elevada eficiencia.

¿Qué factores determinan esta notable eficiencia de captación? Entre los principales se encuentran:

- Superficie de filtración extensa: Una cabina típica puede contener cientos de mangas filtrantes, proporcionando una superficie total de filtración que puede superar los 1,000 m² en sistemas industriales grandes. Esta amplia área permite velocidades de filtración relativamente bajas, optimizando la captura de partículas.

- Formación de la “torta de filtración”: A medida que las partículas se acumulan en la superficie de las mangas, forman una capa que, paradójicamente, mejora la eficiencia de filtración. Esta “torta” actúa como un medio filtrante adicional que captura partículas más finas que el propio tejido de la manga.

- Materiales filtrantes avanzados: Los desarrollos en química de polímeros y técnicas de fabricación textil han permitido crear materiales cada vez más eficientes, con características como:

- Tratamientos oleo fóbicos e hidrofóbicos que repelen líquidos

- Recubrimientos catalíticos que neutralizan ciertos contaminantes

- Estructuras nano fibra que mejoran la captación de partículas ultrafinas

- Propiedades antiestáticas que previenen la acumulación de cargas eléctricas

- Sistemas de limpieza optimizados: Los mecanismos modernos de limpieza por pulsos permiten mantener una alta eficiencia incluso después de muchas horas de operación, regenerando efectivamente la capacidad filtrante del sistema.

En términos cuantitativos, las cabinas de mangas modernas pueden alcanzar emisiones inferiores a 5 mg/m³, muy por debajo de los límites legales establecidos en la mayoría de las jurisdicciones. Esta capacidad para reducir drásticamente las emisiones particuladas no solo beneficia al medio ambiente sino que también contribuye a la imagen corporativa de las empresas, alineándolas con las crecientes expectativas sociales sobre responsabilidad ambiental.

Otra dimensión importante de la eficiencia es la capacidad de estas cabinas para manejar concentraciones variables de partículas. En operaciones donde la generación de polvo fluctúa considerablemente (como en procesos por lotes), las cabinas de mangas mantienen su eficacia sin necesidad de ajustes constantes, proporcionando una solución robusta ante condiciones cambiantes.

Flexibilidad y aplicaciones diversas

Una de las características más valoradas de las cabinas de mangas es su extraordinaria versatilidad, que permite su implementación en sectores industriales muy diversos. Esta adaptabilidad se manifiesta tanto en la variedad de industrias que pueden beneficiarse de estos sistemas como en la flexibilidad para manejar diferentes tipos de partículas y condiciones operativas.

Entre las industrias que habitualmente implementan cabinas de mangas destacan:

- Metalurgia y siderurgia: Para capturar polvos metálicos, humos de soldadura y partículas generadas en procesos de fundición, moldeado y mecanizado. Las cabinas de pintura industrial especializadas a menudo incorporan tecnología de mangas para la filtración de overspray.

- Cemento y minerales: En plantas de procesamiento de minerales, canteras y fabricación de cemento, donde el polvo mineral representa un desafío significativo tanto por su abrasividad como por su concentración.

- Industria alimentaria: Para la captura de polvos orgánicos como harina, azúcar, cacao o especias, utilizando materiales filtrantes que cumplen con regulaciones sanitarias específicas.

- Industria farmacéutica: En la producción de medicamentos, donde se requiere la captación de polvos muy finos, a menudo con propiedades activas, bajo estrictos protocolos de seguridad y contención.

- Industria química: Para el manejo de polvos químicos diversos, utilizando materiales filtrantes resistentes a ataques químicos y configuraciones específicas para prevenir reacciones indeseadas.

- Procesamiento de madera: En aserraderos y fabricantes de muebles para la captura de partículas de madera y aserrín, reduciendo significativamente el riesgo de incendios.

- Reciclaje y gestión de residuos: En plantas de procesamiento de residuos donde se generan polvos durante la trituración, clasificación y manipulación de materiales.

Esta flexibilidad no solo se refiere a los sectores de aplicación, sino también a las condiciones específicas de operación que pueden manejarse mediante un diseño apropiado:

- Polvos explosivos: Mediante configuraciones antiexplosivas con elementos de seguridad como paneles de venteo, sistemas de supresión de explosiones y materiales constructivos adecuados.

- Temperaturas elevadas: Utilizando materiales filtrantes especiales como fibra de vidrio con tratamientos específicos o fibras meta-aramidas que pueden operar a temperaturas de hasta 280°C.

- Partículas abrasivas: Con diseños que incluyen deflectores especiales, refuerzos en zonas de impacto y materiales resistentes a la abrasión.

- Ambientes corrosivos: Mediante el uso de materiales constructivos resistentes a la corrosión como aceros inoxidables o recubrimientos especiales, complementados con mangas filtrantes químicamente resistentes.

- Captación de gases: Aunque su función principal es la captura de partículas, algunas configuraciones avanzadas incorporan medios filtrantes con impregnaciones específicas para adsorber ciertos gases contaminantes.

Para entender mejor la flexibilidad de estos sistemas, consideremos algunos ejemplos concretos de adaptación industrial:

En la industria de producción de baterías, las cabinas de mangas se diseñan específicamente para capturar partículas de plomo y otros metales pesados, implementando sistemas de contención total para prevenir cualquier fuga de material tóxico. El mantenimiento y seguridad en cabinas de pintura con estos sistemas resulta fundamental para garantizar la eficiencia a largo plazo.

En instalaciones de manipulación de granos, los sistemas se configuran para manejar el riesgo inherente de explosiones por polvo orgánico, incorporando dispositivos de alivio de presión y materiales antiestáticos que minimizan el riesgo de ignición por cargas electrostáticas.

En fabricación de productos farmacéuticos, las cabinas pueden diseñarse con características de contención de alta eficiencia (HEPA) para capturar partículas activas potencialmente peligrosas, incorporando además sistemas de cambio seguro de filtros que previenen la exposición del personal durante el mantenimiento.

Esta notable adaptabilidad hace que las cabinas de mangas sean una solución versátil para prácticamente cualquier proceso industrial que genere partículas en suspensión, permitiendo configuraciones a medida que optimizan tanto la eficiencia de captura como los costos operativos.

Innovaciones actuales en cabinas de mangas

El campo de las cabinas de mangas está experimentando una transformación significativa impulsada por avances tecnológicos que mejoran su eficiencia, reducen costos operativos y amplían sus capacidades. Estas innovaciones responden tanto a la creciente presión regulatoria como a la búsqueda de mayor sostenibilidad en los procesos industriales.

Entre las tendencias más relevantes que están redefiniendo estos sistemas destacan:

Digitalización y conectividad: La integración de sensores IoT (Internet de las Cosas) permite monitorizar en tiempo real parámetros críticos como la caída de presión, flujos de aire y estado de los componentes. Estos datos alimentan sistemas de gestión que optimizan el funcionamiento y anticipan necesidades de mantenimiento.

Eficiencia energética mejorada: Los diseños actuales incorporan ventiladores de velocidad variable controlados por inversores de frecuencia que ajustan automáticamente su rendimiento según las necesidades reales, reduciendo significativamente el consumo eléctrico.

Sistemas de limpieza inteligente: A diferencia de los ciclos de limpieza fijos tradicionales, las nuevas cabinas implementan algoritmos que determinan cuándo y cómo limpiar cada sección del sistema basándose en su estado real, optimizando el uso de aire comprimido y prolongando la vida útil de los filtros.

Diseños modulares y escalables: Las configuraciones contemporáneas permiten ampliaciones y modificaciones con mínima interrupción operativa, adaptándose a los cambios en los requisitos productivos o regulatorios.

Integración con sistemas de recuperación energética: En aplicaciones donde el aire filtrado contiene calor residual valioso, se incorporan intercambiadores que permiten recuperar esta energía para su reutilización en otros procesos.

¿Cómo están impactando estas innovaciones en el desempeño industrial? Los datos muestran reducciones de hasta un 30% en consumo energético y disminuciones significativas en costos operativos gracias a ciclos de mantenimiento optimizados y mayor vida útil de los componentes.

Mejoras en materiales filtrantes

El corazón tecnológico de cualquier cabina de mangas reside en sus medios filtrantes. Este campo ha experimentado avances notables que han ampliado significativamente las capacidades y la eficiencia de estos sistemas.

Las innovaciones más destacables en materiales filtrantes incluyen:

- Desarrollo de nano fibras: La aplicación de capas de nano fibras (con diámetros de 100-500 nanómetros) sobre sustratos filtrantes convencionales ha revolucionado la eficiencia de captura. Estas estructuras extremadamente finas atrapan partículas submicrométricas manteniendo una baja resistencia al flujo de aire, logrando el difícil equilibrio entre alta eficiencia y bajo consumo energético.

- Membranas PTFE expandido: Las membranas de politetrafluoroetileno (PTFE) expandido, con una microestructura porosa única, permiten eficiencias de filtración extremadamente altas mientras facilitan la liberación de la “torta” de polvo durante los ciclos de limpieza. Esta característica resulta especialmente valiosa en aplicaciones donde la emisión debe mantenerse al mínimo absoluto.

- Tratamientos superficiales avanzados: Nuevos acabados químicos proporcionan a los medios filtrantes propiedades específicas como:

- Repelencia a aceites y sustancias húmedas

- Resistencia a hidrólisis en ambientes de alta humedad

- Propiedades catalíticas para neutralizar contaminantes gaseosos

- Capacidad antimicrobiana para aplicaciones en industria alimentaria

- Materiales compuestos híbridos: La combinación de diferentes fibras y estructuras en un mismo medio filtrante permite optimizar simultáneamente varias propiedades como resistencia mecánica, eficiencia de filtración y facilidad de limpieza.

- Fibras de alta temperatura: Desarrollos en fibras como el P84 (poliimida), PTFE o fibras cerámicas han ampliado el rango de temperaturas operativas hasta 280°C o incluso más en configuraciones especiales, permitiendo la filtración directa de gases calientes sin pre-enfriamiento.

Estos avances en materiales no solo mejoran el rendimiento inmediato sino que también extienden significativamente la vida útil de los filtros. Mientras que las mangas tradicionales podían requerir reemplazo después de 1-2 años de uso continuo, los nuevos materiales pueden mantener un rendimiento óptimo durante 3-5 años en condiciones similares, reduciendo tanto los costos de reemplazo como los tiempos de inactividad asociados.

Un ejemplo concreto del impacto de estos desarrollos se observa en instalaciones que han actualizado sus sistemas con mangas de PTFE laminado, reportando reducciones de emisiones de hasta un 80% en comparación con sus configuraciones anteriores, junto con intervalos de limpieza menos frecuentes y presiones diferenciales más bajas, lo que se traduce en menor consumo energético.

La investigación continúa explorando nuevas fronteras como tejidos con memoria de forma, estructuras bio inspiradas y materiales auto limpiantes, anticipando una nueva generación de medios filtrantes con capacidades aún más avanzadas.

Sistemas de monitoreo inteligente

La revolución digital ha transformado profundamente la manera en que se operan y mantienen las cabinas de mangas. Los sistemas de monitoreo inteligente representan quizás el avance más significativo en la gestión de estas instalaciones, permitiendo una operación optimizada basada en datos y una transición desde el mantenimiento reactivo o preventivo hacia estrategias predictivas más eficientes.

Los componentes clave de estos sistemas de monitoreo incluyen:

- Sensores avanzados: Las cabinas modernas incorporan una amplia gama de sensores para monitorizar:

- Presión diferencial a través de los filtros (indicador clave del estado de colmatación)

- Velocidad y flujo de aire en diferentes puntos del sistema

- Concentración de partículas en el aire de salida (emisiones)

- Temperatura y humedad del gas

- Estado de actuadores y mecanismos de limpieza

- Consumo energético de motores y ventiladores

- Análisis en tiempo real: Algoritmos avanzados procesan continuamente los datos recogidos para:

- Determinar el estado actual del sistema

- Detectar anomalías o desviaciones de los parámetros óptimos

- Identificar patrones que indiquen problemas potenciales

- Optimizar los ciclos de limpieza basándose en la necesidad real

- Interfaces HMI intuitivas: Pantallas táctiles e interfaces gráficas que presentan información compleja de manera comprensible, permitiendo a los operadores tomar decisiones informadas rápidamente.

- Conectividad remota: Capacidades de conexión a través de redes industriales o internet que permiten:

- Monitorización desde fuera de la planta

- Análisis de tendencias a largo plazo

- Soporte técnico remoto

- Integración con sistemas SCADA y plataformas de gestión empresarial

- Gemelos digitales: Representaciones virtuales del sistema físico que permiten simulaciones y pruebas de diferentes escenarios operativos sin impactar la operación real.

El impacto de estos sistemas inteligentes se manifiesta en múltiples dimensiones:

Mantenimiento predictivo: En lugar de programar intervenciones basadas en intervalos fijos (mantenimiento preventivo) o esperar hasta que ocurra un fallo (mantenimiento reactivo), los sistemas inteligentes analizan tendencias y patrones para predecir cuándo un componente está comenzando a degradarse. Esto permite planificar intervenciones justo cuando son necesarias, minimizando tanto el tiempo de inactividad como el reemplazo prematuro de componentes.

Optimización energética: El análisis continuo de la presión diferencial y otros parámetros permite ajustar automáticamente la operación de ventiladores y sistemas de limpieza para mantener la eficiencia máxima con el mínimo consumo energético. Algunas instalaciones reportan ahorros energéticos de hasta un 25% tras implementar estos sistemas.

Detección temprana de anomalías: Los algoritmos pueden identificar desviaciones sutiles que podrían pasar desapercibidas para un operador humano, como un pequeño desgarro en una manga o una válvula de limpieza que no está funcionando correctamente, permitiendo intervenciones antes de que se conviertan en problemas mayores.

Trazabilidad y cumplimiento regulatorio: El registro automático de todos los parámetros operativos facilita la documentación necesaria para demostrar cumplimiento con regulaciones ambientales, un aspecto cada vez más importante en marcos regulatorios exigentes.

Un caso destacable es la integración con plataformas de TAI Filtros – Soluciones de aspiración y filtración, donde los sistemas inteligentes no solo monitorizan el estado actual sino que también “aprenden” de la operación histórica para mejorar continuamente las predicciones y recomendaciones operativas.

La tendencia hacia la digitalización completa continúa avanzando, con desarrollos en inteligencia artificial que prometen sistemas capaces de autoaprendizaje y optimización autónoma, llevando el concepto de “mantenimiento predictivo” hacia la “operación adaptativa”, donde el sistema se reconfigura continuamente para mantener el punto óptimo de funcionamiento a pesar de las variaciones en las condiciones operativas.

Los materiales ecológicos mejoran la eficiencia y reducen el impacto ambiental en procesos de pintura industrial.

La automatización en pintura mejora la uniformidad, reduce consumos y marca el futuro del pintado industrial.

En Spraymaq presentamos los avances clave en sistemas de metalizado que están mejorando la precisión y el rendimiento en la industria.

Las nuevas tendencias en granallado combinan digitalización, sostenibilidad y personalización para lograr procesos más precisos, eficientes y rentables.

La tecnología de pintura electrostática evoluciona con más control, precisión y sostenibilidad en cada aplicación.

Los sistemas de ventilación en cabinas de pintura garantizan seguridad, eficiencia y acabados de calidad